- 221.93 KB

- 2022-08-16 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

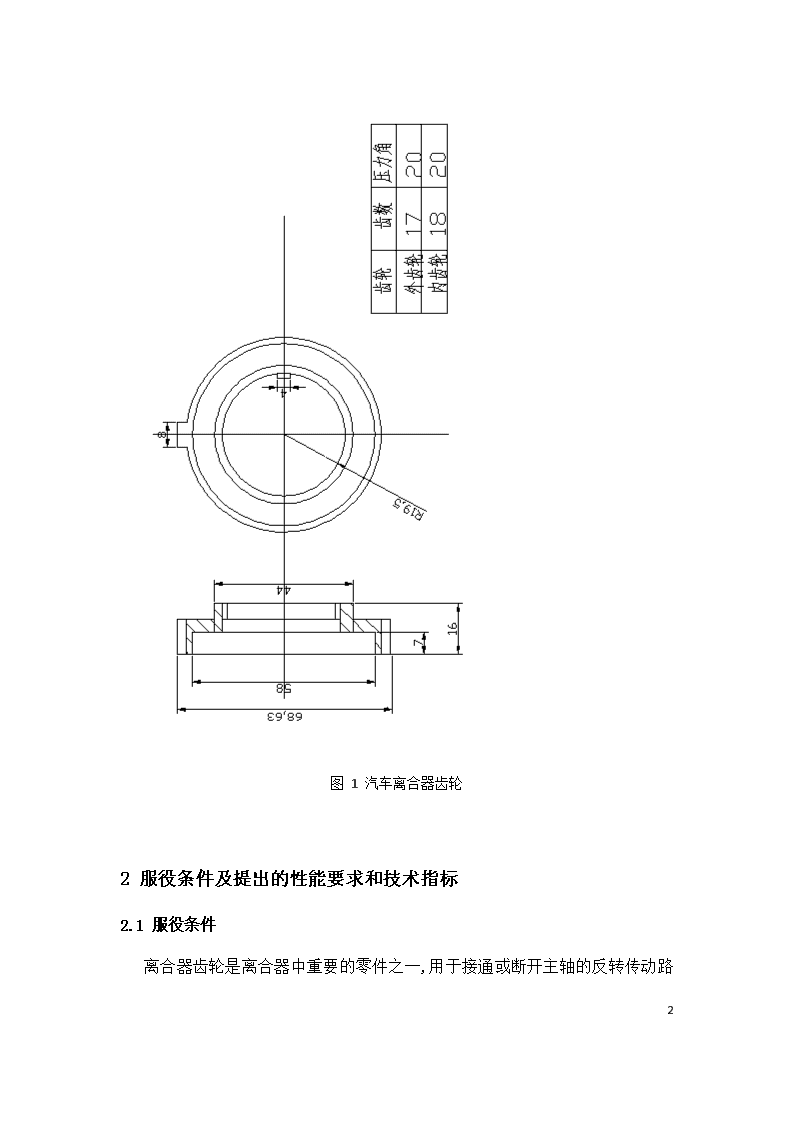

金属材料综合课程设计(化学热处理)汽车离合器齿轮的热处理工艺设计学院:学生学号:专业班级:学生姓名:指导教师姓名:邵红红纪嘉明17\n2013年7月汽车离合器齿轮的热处理工艺设计指导老师姓名:邵红红纪嘉明1汽车离合器齿轮零件图17\n图1汽车离合器齿轮2服役条件及提出的性能要求和技术指标2.1服役条件17\n离合器齿轮是离合器中重要的零件之一,用于接通或断开主轴的反转传动路线,与其他零件一起组成摩擦片正反转离合器。它主要作用是传递动力、改变运动方向。传递动力时,齿根部位受到大的交变弯曲应力,而齿面有很大的接触疲劳应力,强烈的摩擦,并且有时还受到一定的冲击力。2.2性能要求齿轮是现代机械中应用最广泛的一种机械传动零件,合理地选择和使用金属材料尤为重要。大致上讲,应主要满足齿轮材料所需的机械性能、工艺性能和经济性要求三个方面: (1)满足齿轮材料的机械性能 材料的机械性能包括强度、硬度、塑性及韧性等,反映材料在使用过程中所表现出来的特性。齿轮在啮合时齿面接触处有接触应力,齿根部有最大弯曲应力,可能产生齿面或齿体强度失效。齿面各点都有相对滑动,会产生磨损。齿轮主要的失效形式有齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。因此要求齿轮材料有高的弯曲疲劳强度和接触疲劳强度,齿面要有足够的硬度和耐磨性,芯部要有一定的强度和韧性。(2)满足齿轮材料的工艺性能 材料的工艺性能是指材料本身能够适应各种加工工艺要求的能力。齿轮的制造要经过锻造、切削加工和热处理等几种加工,因此选材时要对材料的工艺性能加以注意。一般来说,碳钢的锻造、切削加工等工艺性能较好,其机械性能可以满足一般工作条件的要求。但强度不够高,淬透性较差。而合金钢淬透性好、强度高,但锻造、切削加工性能较差。我们可以通过改变工艺规程、热处理方法等途经来改善材料的工艺性能。 (3)满足齿轮材料的经济性要求 17\n所谓经济性是指最小的耗费取得最大的经济效益。在满足使用性能的前提下,选用齿轮材料还应注意尽量降低零件的总成本。从材料本身价格来考虑:碳钢和铸铁的价格是比较低廉的,因此在满足零件机械性能的前提下选用碳钢和铸铁,不仅具有较好的加工工艺性能,而且可降低成本。从金属资源和供应情况来看,应尽可能减少材料的进口量及价格昂贵材料的使用量。从齿轮生产过程的耗费来考虑:采用不同的热处理方法相对加工费用也不一样;通过改进热处理工艺也可以降低成本;所选钢种应尽量少而集中,以便采购和管理;我们还可以通过改进工艺来提高经济效益。2.3技术指标(1)渗碳层表面含碳量:0.8—1.0%;(2)渗碳层厚度:0.8—1.2mm;(3)齿轮表面硬度要求为:58~62HRC;(4)齿轮心部硬度要求为:30~45HRC;(5)其余力学性能要求为:σS≥850MPa,σ-1≥440MPa,AKV≥65J。3选材3.1常用材料比较分析离合器齿轮属于重载荷齿轮,受力较大,且频繁受冲击,因此在耐磨性、疲劳强度、抗冲击能力等方面要求较高,为满足表面耐磨性和整体强韧性的要求,一般选用渗碳钢,目前国内离合器齿轮用材大致有20Cr、20CrMo、20CrMnTi等。选用热处理为:渗碳。(1)20Cr20Cr是典型的低淬透性钢,但比相同含碳量的碳素钢的强度和淬透性都有明显提高,油淬后可得马氏体淬硬层为Φ20~23,常用于制造截面尺寸小于30㎜,形状简单,受力不大,变速档较高,负载不大的而耐磨渗碳零件。20Cr正火后硬度为HB179~217,显微组织为均匀分布的片状珠光体和铁素体,经渗碳后淬火、回火,表面硬度达56~62HRC,心部硬度达35~45HRC。σb≥835MPa,σS≥540MPa,δS≥10﹪,ψ≥40﹪,Ak≥47J。(2)20CrMo20CrMo材料属于低碳合金结构钢,适合渗碳淬火处理;17\n淬透性较高,无回火脆性,焊接性相当好,形成冷裂的倾向很小,可切削性及冷应变塑性良好。一般在调质或渗碳淬火状态下使用,用于制造在非腐蚀性介质及工作温度低于250℃、含有氮氢混合物的介质中工作的高压管及各种紧固件、较高级的渗碳零件,如齿轮、轴等。(3)20CrMnTi20CrMnTi是典型的中淬透性钢,该钢由于Cr、Mn多元复合合金化的作用,淬透性好,油淬临界直径为40mm左右。渗碳后淬火回火具有较高耐磨性和抗弯强度以及高的强韧性,特别是良好的低温冲击韧性,钢的渗碳工艺性较好,晶粒长大倾向小,热处理工艺简单,但高温回火时有回火脆性倾向,渗碳后可直接淬火,变形比较小。20CrMnTi的热加工和冷加工性能较好,正火后硬度为HB180~230,相对切削性能好,并可获得光洁的表面。一般可用于制造截面在30mm以下的承受高速、中速及重载荷以及冲击和摩擦的重要渗碳零件,如齿轮、齿轮圈、离合器轴、液压马达转子等。由以上分析,综合汽车离合器齿轮的服役条件、失效形式、性能要求考虑,选择20CrMnTi钢作为汽车离合器齿轮的材料。3.2合金元素的作用(1)C的作用C%=0.17~0.23%是为了渗碳时保证碳元素的正常渗入。淬火热处理后保证心部得到低碳马氏体,具有足够的强韧性,抵抗冲击载荷。(2)Cr、Mn、Si的作用Cr、Mn完全固溶于奥氏体中,主要是提高钢的淬透性;固溶强化基体组织,并改善基体组织的回火稳定性。部分Cr、Mn元素从基体组织中扩散到析出的渗碳体Fe3C中,形成合金渗碳体(Cr、Mn、Fe)3C,改善其硬度。合金渗碳体(Cr、Mn、Fe)3C与碳化物TiC同基体组织一起共同作用,使钢产生较高的强度、硬度与耐磨性,同时保持良好的韧性。 17\n(3)Ti的作用以碳化TiC形式钉扎于奥氏体晶界,阻止奥氏体晶粒的长大,细化晶粒;提高钢的回火稳定性,同时还可形成合金碳化物渗层耐磨性。3.3材料成分表及临界温度20CrMnTi成分及含量质量分数如表1所示。表120CrMnTi成分及含量(质量百分数)牌号20CrMnTi化学成分CSiCrMnTiSPNiCu质量分数/%0.17~0.230.17~0.371.00~1.300.80~1.100.04~0.10≤0.035≤0.035≤0.03≤0.0320CrMnTi的临界温度如表2所示:表220CrMnTi的临界温度相变点Ac1/℃Ac3/℃Ar1/℃Ar3/℃温度7408256907304离合器齿轮热处理工艺设计4.1工艺路线下料→锻造→正火→机加工→清洗→渗碳→预冷直接淬火→低温回火→精加工→清洗→检验→包装4.2正火处理工艺17\n(1)正火目的为了消除锻造应力及其不良组织,改善切削加工性,因该钢是低碳合金钢,碳含量低,韧性大,切削时“粘刀”严重,为改善切削加工性能,采用高温正火。20CrMnTi的粗大晶粒的非平衡组织在渗碳淬火加热时会发生组织遗传,重新又获得粗大晶粒。高温正火可以消除某些钢材粗大晶粒非平衡组织的遗传性,细化晶粒,以获得珠光体+少量铁素体组织,减少了碳和其他合金元素的成分偏析,使奥氏体晶粒细化和碳化物的弥散分布,以便在随后的热处理中增加碳化物的溶解量。并使加工硬度适中,有利于切削。(2)正火设备选用RX3箱式电炉参数见表3表3RX3-60-9箱式电炉产品名称产品型号额定功率(kw)额定电压(V)额定温度(℃)相数炉膛尺寸(长x宽x高)外型尺寸(长x宽x高)重量(kg)箱式电炉RX3-60-9603809503950x450x3501920x1620x21402200(4)正火温度选定为930℃;理论上正火温度为Ac3+(30~50)℃,但高温正火的温度Ac3+(100~150)℃,由于齿轮工件表面工件尺寸截面变化大,易变形开裂,所以经过综合考虑选取T=930℃。(5)加热方法17\n采用到温加热的方法,是指当炉温加热到指定的温度时,再将工件装进热处理炉进行加热。这样做的原因是避免金属组织出现不需要的相转变,加热速度快,节约时间,便于小批量生产。加热介质为空气。(6)保温时间保温时间:230min;加热时间可按公式进行计算:t=a×K×D,式中t为加热时间(min),K为反映装炉时的修正系数,查《热处理手册》可得K取1.4,a为加热系数取1.0min/mm,D为工件有效厚度(mm)。由公式可知,工件厚度=(工件最厚处直径+工件最薄处直径)/2,可得D=163mm;可得t=a×K×D=1.4×1.0×163≈230min。(7)冷却介质空气。(8)正火工艺曲线图2正火处理工艺曲线4.3渗碳处理工艺(1)渗碳目的20CrMnTi17\n的含碳量为0.20%属于低碳钢,渗碳时保证了碳元素的正常渗入。淬火热处理后心部获得低碳马氏体,以保证心部具有足够的塑性和韧性,抵抗冲击载荷。20CrMnTi齿轮根据使用性能要求表面耐磨,心部又要求有良好的强韧性,所以要对20CrMnTi钢进行表面渗碳处理,渗碳淬火后表面得到高碳马氏体,具有较高的硬度和耐磨性。渗碳淬火工艺过程中,要防止齿轮变形,要严格控制渗碳齿轮的表面碳浓度和渗层深度。因它们会对渗层组织的膨胀系数产生影响,渗碳后若表面形成不良碳化物分布,将增加齿形、齿向及花键孔的变形,因此必须控制渗碳时的碳势,以防止表面碳浓度过高和碳量不均匀。渗碳层深度越厚,也将使畸变加大。表面含碳量影响渗碳淬火齿轮的淬透性,而材料的淬透性对组织、性能、畸变有直接的影响。因此应使渗碳层深度及其表面含碳量控制在合理适宜的范围内。(2)渗碳设备选用RQ3-60-9D型井式气体渗炭炉炉参数见表4。表4RQ3-60-9D型井式气体渗炭炉产品名称产品型号额定功率(kw)额定电压(V)额定温度(℃)相数炉膛尺寸(直径x深)(mm)外型尺寸(长x宽x高)(mm)重量(kg)井式气体渗碳炉RQ3-60-9603809503450x6001570x2000x22402630说明:炉温均匀,介质流动性好,加热速度,温度均匀,工件变形小,加热质量好,利于提高产品质量,炉膛容积有效利用率高,产量大,耗电量少,可节省电能与筑炉材料,电极寿命长,减小停炉时间。适用于中,小型工件成批量生产。(3)渗碳温度选定为920℃;17\n渗碳温度在Ac3以上,考虑碳在钢中的扩散速度等因素,目前在生产上广泛采用的温度为910~930℃。随着渗碳层度的升高,碳在钢中的扩散系数呈指数上升,渗碳速度加快,但渗碳温度过高会造成晶粒粗大,工件畸变增大,设备寿命降低等负面效应,渗层厚度为0.8~1.2mm,可以选取T=920℃。(4)加热方法采用到温加热的方法,是指当炉温加热到指定的温度时,再将工件装进热处理炉进行加热。原因是加热速度快,节约时间,便于批量生产。(5)渗碳时间 选择为5h;按照公式t=(k/d)2 ;式中d——渗碳深度,为0.8~1.2mm,k——渗碳速度因子,920℃渗碳时取k为0.633;故t=(1.2/0.633)2≈4.8,取t=5h。(6)渗碳方法甲醇-煤油滴注式渗碳法(甲醇为稀释剂,煤油为渗碳剂)。甲醇-煤油滴注剂中煤油的含量一般在15%—30%范围内,高温下甲醇的裂解产物H2O,CO2和CH4和C氧化,可使炉气成分和碳势保持在一定范围内,可以采用红外仪进行控制。渗碳时煤油的分解成分见表5所示。表5气体渗碳时煤油分解成分CnH2n+2CnH2nCOCO2H2O2N210~15≤0.610~20≤0.450~75≤0.4≤5依据:采用滴注式可控气氛渗碳,以甲醇作为稀释气体,煤油作为富化气体。通过改变两种气体的比例,可使工件表面含碳量控制在所需要的范围里。(7)装炉方法筐装;10/次17\n;垂直放入渗碳炉中,齿轮一个一个叠放,要注意每垛之间齿轮的轮齿不要接触,避免齿渗不上碳。(8)渗碳工艺装炉后排气,滴油量35~65滴/分钟,保温时间160~180滴/分钟,一小时后查看式样,渗层厚度达到1.0mm时滴油量为140~160滴/分钟,渗层达到要求后降温到870±10℃预冷120分钟,为淬火做准备。(9)冷却方式 随炉降温或将工件移至等温槽中预冷,然后直接淬火。(10)渗碳工艺曲线温度/℃920±10℃0.5-1870℃渗碳预强渗扩散冷淬火12010090时间/min图3渗碳工艺曲线图4.4淬火(1)淬火目的17\n使过冷奥氏体进行马氏体(或贝氏体)转变,得到马氏体(或贝氏体)组织。然后配合以不同温度的回火,以提高工件的硬度、强韧性、弹性、耐蚀性和耐磨性等,获得所需的力学性能。由于20CrMnTi钢的过热倾向小,比较适合采取直接淬火,这样可以大大减小齿轮的热处理变形及氧化脱碳并提高经济效益。所以,20CrMnTi钢齿轮在井式炉中气体渗碳后一般是采用直接淬火,为避免心部出现大量游离铁素体保证心部强度,故选择齿轮经渗碳后,先预冷再直接油冷淬火。(2)淬火温度 选定为870℃;渗碳后可预冷到860~880℃并保温一段时间,预冷过程中渗碳层析出二次渗碳体,深层中残余奥氏体量减少,预冷温度不应过低,以免心部游离铁素体增多,降低心部硬度,预冷应在炉内进行,并应防止表面脱碳,选择870±10℃。(3)淬火设备渗碳后的零件采用从渗碳温度随炉降温到适宜的淬火温度,经一段保温均热后直接淬火(水或油)的热处理工艺。因此淬火设备与渗碳炉相同为RQ3-75-9T。(4)淬火介质选择10﹟机械油;因为20CrMnTi淬透性好,油淬临界直径DO≤40mm油淬后可减少渗碳层中残余奥氏体,提高耐磨性和接触疲劳强度而心部有较高强度和韧性。4.4低温回火处理工艺(1)回火目的低碳钢采取回火时可以使马氏体分解,析出£/η碳化物转变成回火马氏体,淬火内应力得到部分消除,淬火时产生的微裂纹也大部分得到愈合,因此低温回火可以在很少降低硬度的情况下使钢的韧性得到显著的提高,并提高钢的强度,耐磨性,使轴和齿轮部分得到优异的机械性能。并且可以稳定组织,使工件在使用过程中不发生组织转变,降低或消除淬火内应力,以减少工件的变形并防止开裂,从而保证工件的尺寸、形状不变。(2)回火温度选定为190℃;17\n由于渗碳钢零件要求表面具有很高的硬度,耐磨性,同时要求心部具有较好的塑性和韧性。但由于渗碳后的20CrMnTi钢是表面高碳钢和心部低碳钢组成的一种复合材料,因此低温回火可以满足性能要求,故选择低温回火,且工件适中,低温回火温度T一般在180~200℃,渗碳件选择下限,所以T取190±10℃。(3)加热方式用空气电阻炉采取到温加热方式,可以减少工件加热时间,回火后硬度下降较小,即加热到190℃后将工件放入电阻炉中。加热介质为空气。(4)回火设备为了防止工件回火时氧化采用井式回火电阻炉RJ2-75-6。表6井式回火电阻炉RJ2-75-6产品名称产品型号额定功率(kw)额定电压(V)额定温度(℃)相数工作区尺寸(mm)井式回火电阻炉RJ3-75-6753806503450x600(5)保温时间保温时间:120min;为保证其硬度在56~63HRC范围内,查《热处理手册》得保温时间为120min。(6)冷却方式出炉空冷。(7)回火工艺曲线温度/℃17\n190±10℃160min空冷时间/min图4回火工艺曲线4.5总的热处理工艺曲线图5热处理总工艺曲线4.6夹具的选择与设计齿轮的热处理选择挂具操作相对简单,采用筐装。说明:筐装,16/次;垂直放入渗碳炉中,齿轮一个一个叠放,要注意每垛之间齿轮的轮齿不要接触,避免齿渗不上碳。17\n5热处理卡片渗碳层表面含碳量:0.8—1.0%C渗碳层厚度:0.8—1.2mm;回火后表面硬度:58—64HRC;回火后心部硬度:30—48HRC锻造→正火→机加工→渗碳→预冷直接淬火→低温回火→精加工零件图技术要求备注空冷甲醇-煤油滴注式渗碳法油冷介质:10﹟机械油空冷离合器齿轮20CrMnTi设备RX3-60-9RQ3-60-9D-RJ3-75-6产品名称材料时间4h5h3h-2.5h17\n江苏大学热处理工艺卡工艺路线温度930℃920℃870℃190℃工艺正火渗碳预冷淬火回火序号12346车间平面图图6汽车离合器齿轮的热处理车间平面示意图17\n17