- 54.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

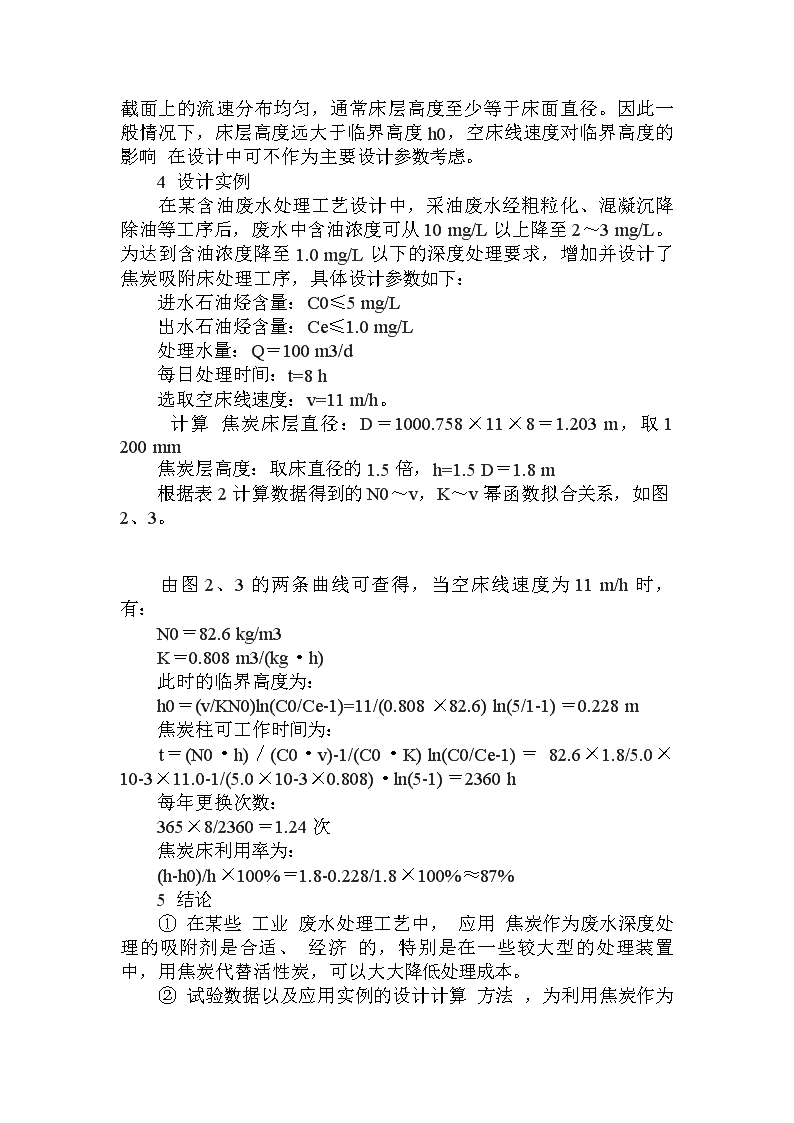

焦炭在工业废水处理中的应用试验及设计摘要:在试验的基础上,采用Bohart—Adams推荐的设计方程,研究了焦炭在含石油烃类废水处理工艺中应用的可行性,并将研究结果应用于含油废水深度处理的工艺设计中。关键词:焦炭吸附含油废水处理 1试验用水及试验装置 试验用废水样品采自某油田采油厂预处理后的采油废水,石油烃类含量为10.35mg/L。为防止在处理过程中因废水中石油烃类物的破乳析出而改变其在废水中的含量,故加入了适量乳化剂。 筛选粒径为2~8mm的粒状焦炭,在0.1mol/L的稀盐酸中浸泡一昼夜后水洗,再用0.1mol/LNaOH浸泡一昼夜后水洗至中性晾干,装填于高0.8m、直径3cm的三根玻璃管中,焦炭层厚分别为:h1=0.5m,h2=0.3m,h3=0.7m,焦炭层两端分别用玻璃纤维封垫。 试验装置见图1。试验过程中,控制出水的石油烃含量≯1.0mg/L。 2试验结果 共进行了三个空床线速度和三种焦炭层厚度的试验,取得九组数据,试验结果列于表1。 将试验数据进行回归分析,可以得到不同空床线速度条件下炭床累积工作时间(t)与焦炭层厚度(h)的直线回归方程: v=4.58m/h时,t=2131h-557 v=6.21m/h时,t=1471h-417 v=9.28m/h时,t=894h-310表1 焦炭柱吸附石油烃试验数据空床线速度(m/h)焦炭层厚度(m)总处理水量(m3)累积工作时间(h)4.580.50.81.51.663.698.55513114026416.210.50.81.51.463.257.88332n74017959.280.50.81.51.042.466.821583751040 由以上三条回归直线的斜率和截距,可以计算出重要的设计参数饱和吸附量(N0)、吸附速率常数(K)和不同空床线速度条件下的h0(见表2)。表2 N0、K、h0的计算值空床线速度(m/h)斜率(h/m)截距(h)N0(kg/m3)K[m3/(kg·h)]h0(m)4.586.219.2821311471894-557-417-31010195860.3870.5180.6970.2620.2840.347 3讨论 ①饱和吸附量N0是焦炭的特性,从表2数据看,随着空床线速度(v)的提高,N0呈下降趋势。 ②由表2可见,吸附速率常数K随着空床线速度的增大而显著提高。因为流速增大,使得焦炭表面上的水膜更新加剧,有利于吸附过程的进行。 ③焦炭床的临界高度(h0)随着空床线速度(v)的增加有比较明显的提高。因为空床线速度的提高减少了废水停留时间,尽管吸附速率常数K也随空床线速度提高而增大,但K仅与v的0.8283次方呈正比。因此,在保证出水石油烃浓度符合处理要求的情况下,增大废水的空床线速度,焦炭床的临界高度必有所增加。 ④对于工业n生产装置而言,为了使所处理的废水在整个床层截面上的流速分布均匀,通常床层高度至少等于床面直径。因此一般情况下,床层高度远大于临界高度h0,空床线速度对临界高度的影响在设计中可不作为主要设计参数考虑。 4设计实例 在某含油废水处理工艺设计中,采油废水经粗粒化、混凝沉降除油等工序后,废水中含油浓度可从10mg/L以上降至2~3mg/L。为达到含油浓度降至1.0mg/L以下的深度处理要求,增加并设计了焦炭吸附床处理工序,具体设计参数如下: 进水石油烃含量:C0≤5mg/L 出水石油烃含量:Ce≤1.0mg/L 处理水量:Q=100m3/d 每日处理时间:t=8h 选取空床线速度:v=11m/h。 计算焦炭床层直径:D=1000.758×11×8=1.203m,取1200mm 焦炭层高度:取床直径的1.5倍,h=1.5D=1.8m 根据表2计算数据得到的N0~v,K~v幂函数拟合关系,如图2、3。 由图2、3的两条曲线可查得,当空床线速度为11m/h时,有: N0=82.6kg/m3 K=0.808m3/(kg·h) 此时的临界高度为: h0=(v/KN0)ln(C0/Ce-1)=11/(0.808×82.6)ln(5/1-1)=0.228m 焦炭柱可工作时间为: t=(N0·h)/(C0·v)-1/(C0·K)ln(C0/Ce-1)=82.6×1.8/5.0×10-3×11.0-1/(5.0×10-3×0.808)·ln(5-1)=2360h 每年更换次数: 365×8/2360=1.24次 焦炭床利用率为: (h-h0)/h×100%=1.8-0.228/1.8×100%≈87% 5结论 ①在某些工业废水处理工艺中,应用焦炭作为废水深度处理的吸附剂是合适、经济的,特别是在一些较大型的处理装置中,用焦炭代替活性炭,可以大大降低处理成本。 ②试验数据以及应用实例的设计计算方法n,为利用焦炭作为废水处理吸附剂的工业装置设计提供了可资借鉴的设计方法和依据。通过设计实例,可以看出在废水处理工艺中用焦炭代替活性炭的现实可能性。