- 491.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

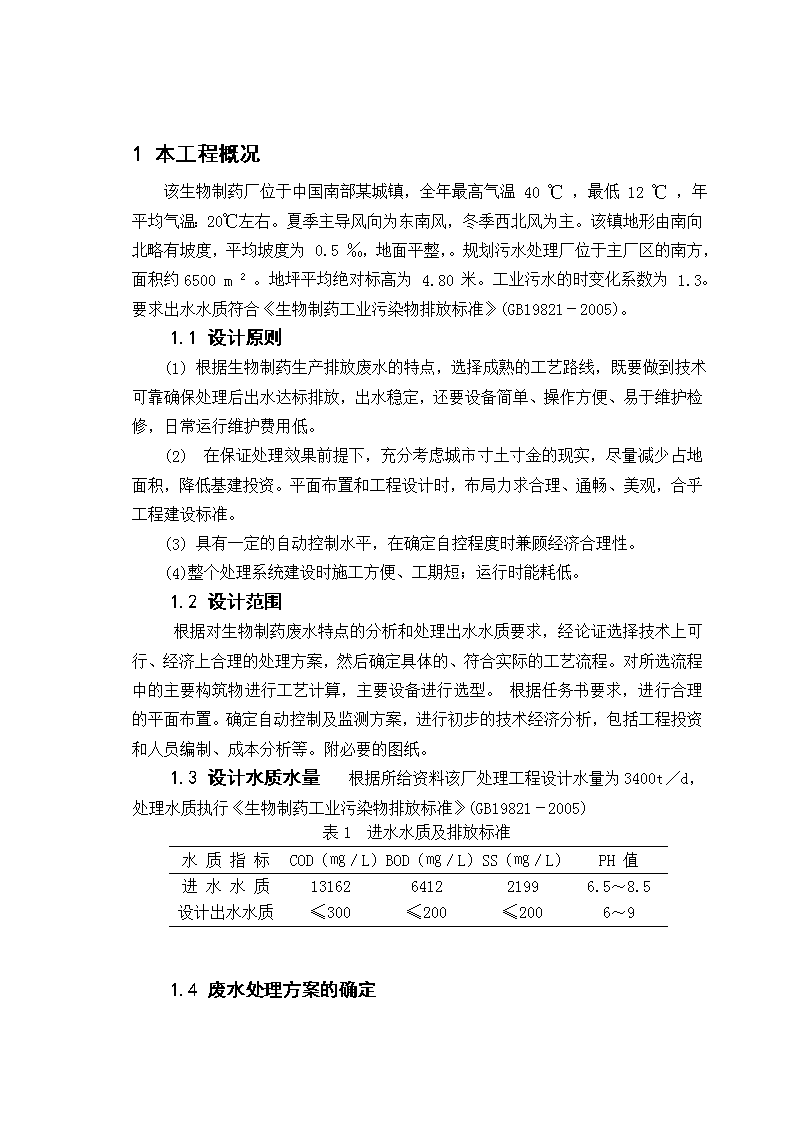

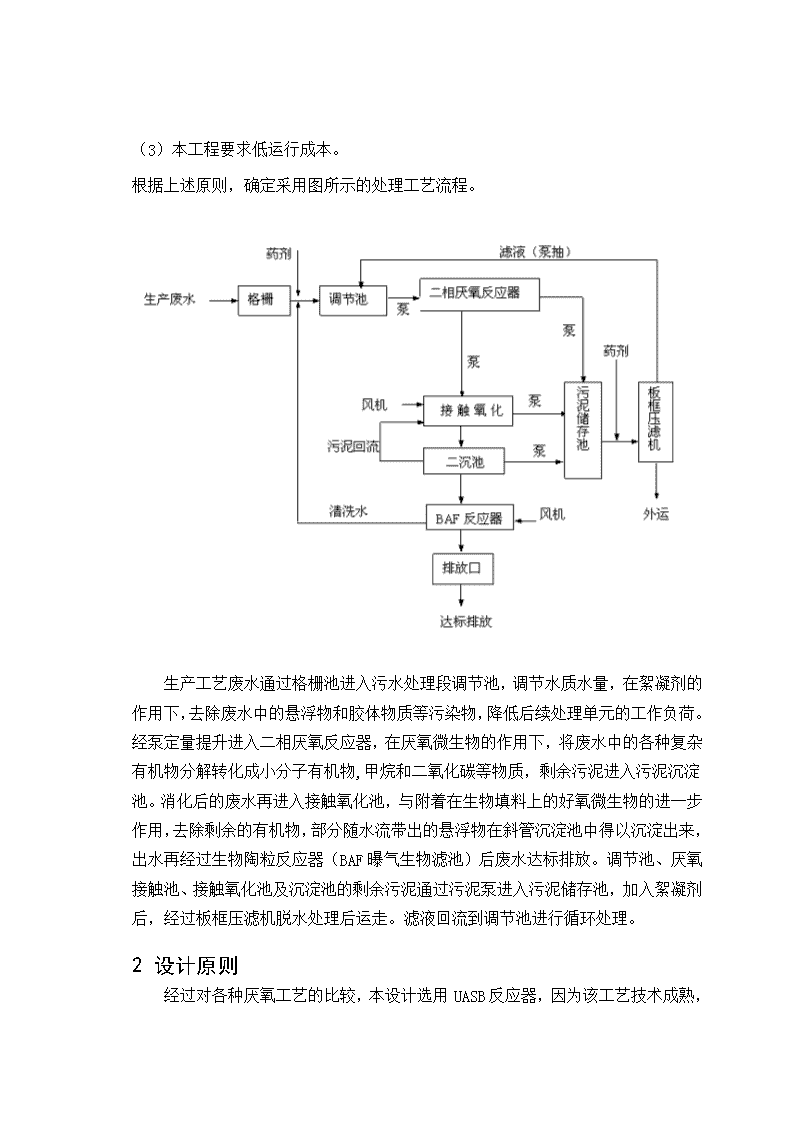

1本工程概况该生物制药厂位于中国南部某城镇,全年最高气温40℃,最低12℃,年平均气温:20℃左右。夏季主导风向为东南风,冬季西北风为主。该镇地形由南向北略有坡度,平均坡度为0.5‰,地面平整,。规划污水处理厂位于主厂区的南方,面积约6500m2。地坪平均绝对标高为4.80米。工业污水的时变化系数为1.3。要求出水水质符合《生物制药工业污染物排放标准》(GB19821-2005)。1.1设计原则(1)根据生物制药生产排放废水的特点,选择成熟的工艺路线,既要做到技术可靠确保处理后出水达标排放,出水稳定,还要设备简单、操作方便、易于维护检修,日常运行维护费用低。(2)在保证处理效果前提下,充分考虑城市寸土寸金的现实,尽量减少占地面积,降低基建投资。平面布置和工程设计时,布局力求合理、通畅、美观,合乎工程建设标准。(3)具有一定的自动控制水平,在确定自控程度时兼顾经济合理性。(4)整个处理系统建设时施工方便、工期短;运行时能耗低。1.2设计范围根据对生物制药废水特点的分析和处理出水水质要求,经论证选择技术上可行、经济上合理的处理方案,然后确定具体的、符合实际的工艺流程。对所选流程中的主要构筑物进行工艺计算,主要设备进行选型。根据任务书要求,进行合理的平面布置。确定自动控制及监测方案,进行初步的技术经济分析,包括工程投资和人员编制、成本分析等。附必要的图纸。1.3设计水质水量根据所给资料该厂处理工程设计水量为3400t/d,处理水质执行《生物制药工业污染物排放标准》(GB19821-2005)表1进水水质及排放标准水质指标COD(㎎∕L)BOD(㎎∕L)SS(㎎∕L)PH值进水水质13162641221996.5~8.5设计出水水质≤300≤200≤2006~91.4废水处理方案的确定 n该厂废水中的BOD/COD值正常,约0.50,有利于进行生物处理。且较之物化处理,化学处理工艺成熟,处理效率高。同时,运行费用、水处理成本低。又废水BOD、COD值均比较高,废水中大分子有机物较多,所以首先考虑厌氧工艺先将大分子有机物分解为易好氧生化降解的小分子有机物,同时减少部分BOD和COD,然后再经好氧单元大幅度降解有机物,使出水达到排放要求。 工艺选型:方案一: 主工艺为UASB+SBR工艺,由于生物制药废水中含有大量浮渣,需在各处理单元之前设格栅,格栅出水收集到集水井,再用泵提升至澄清池,澄清池的出水经泵提升进入UASB反应器进行厌氧处理,再经竖配水井,进行泥水分离后,上清液进入SBR反应器,在SBR反应器中进行好氧处理,其出水达到国家一级排放标准,可直接排放到受纳水体。由于废水SS含量高,产泥量较大,因此需对污泥进行后续处理:各反应器出来的污泥收集至集泥井,再由污泥泵提升至污泥浓缩池浓缩,浓缩后的污泥进入贮泥池,再由泵提升至污泥脱水间脱水,脱水后的污泥可直接外运。浓缩池的上清液及脱水间的滤液返回至澄清池继续处理。具体工艺流程图见图:方案二:在工艺流程确定的过程中,主要考虑以下几条原则:(1)药类生产废水含有机质多,浓度、色度高,同时本工程中废水排放要求较高。(2)药类生产废水可生化性较好,易于生物降解。n(3)本工程要求低运行成本。根据上述原则,确定采用图所示的处理工艺流程。 生产工艺废水通过格栅池进入污水处理段调节池,调节水质水量,在絮凝剂的作用下,去除废水中的悬浮物和胶体物质等污染物,降低后续处理单元的工作负荷。经泵定量提升进入二相厌氧反应器,在厌氧微生物的作用下,将废水中的各种复杂有机物分解转化成小分子有机物,甲烷和二氧化碳等物质,剩余污泥进入污泥沉淀池。消化后的废水再进入接触氧化池,与附着在生物填料上的好氧微生物的进一步作用,去除剩余的有机物,部分随水流带出的悬浮物在斜管沉淀池中得以沉淀出来,出水再经过生物陶粒反应器(BAF曝气生物滤池)后废水达标排放。调节池、厌氧接触池、接触氧化池及沉淀池的剩余污泥通过污泥泵进入污泥储存池,加入絮凝剂后,经过板框压滤机脱水处理后运走。滤液回流到调节池进行循环处理。2设计原则经过对各种厌氧工艺的比较,本设计选用UASB反应器,因为该工艺技术成熟n,耐冲击负荷好,处理能力大,能去除大部分的有机物,可以回收沼气,降低能源消耗,占地面积较小,可以降低建设费用和运行费用,由于应用较广泛,所以实际运行经验较多。好氧处理单元选择SBR法,它的处理效率高,占地省,投资省,运行灵活,污泥的性能良好,出水水质可达标。因此,本设计处理方案采用UASB—SBR(厌氧—好氧相结合)工艺,既满足出水要求,又尽可能的节约了投资,节省了运行费用。2.1 工艺流程的确定 主工艺为UASB+SBR工艺,由于生物制药生产废水中含有大量浮渣,需在各处理单元之前设格栅,格栅出水收集到集水井,再用泵提升至澄清池,澄清池的出水经泵提升进入UASB反应器进行厌氧处理,再经竖配水井,进行泥水分离后,上清液进入SBR反应器,在SBR反应器中进行好氧处理,其出水达到国家一级排放标准,可直接排放到受纳水体。由于生物制药废水SS含量高,产泥量较大,因此需对污泥进行后续处理:各反应器出来的污泥收集至集泥井,再由污泥泵提升至污泥浓缩池浓缩,浓缩后的污泥进入贮泥池,再由泵提升至污泥脱水间脱水,脱水后的污泥可直接外运。浓缩池的上清液及脱水间的滤液返回至澄清池继续处理。具体工艺流程图见图1:图1生物制药废水处理工艺流程示意图3主要构筑物的设计计算3.1格栅的设计计算n3.1.1设计说明格栅是一种简单的过滤设备,由一组或多组平行的金属条制成的框架,斜置于废水流经的渠道中。格栅设于污水处理厂所有处理构筑物之前,或设在泵站前,用于截留废水中粗大的悬浮物或漂浮物,防止其后处理构筑物的管道阀门或水泵堵塞。按栅条间隙,可分为粗格栅(50-100mm)、中格栅(10-40mm)、细格栅(3-10mm)三种,按清渣方式可分为人工清渣格栅和机械清渣格栅两种[3]。3.1.2设计参数的选取过栅流速一般采用0.6-1.0m/s;格栅倾角一般采用45°-75°;通过格栅的水头损失一般采用0.08-0.15m;栅前渠道内水流速度一般为0.4-0.9m/s;格栅间必须设置工作台,台面应高出栅前最高设计水位0.5m,工作台上应有安全和商品冲洗设施;工作台两侧过道宽不小于0.7m,工作台正面过道宽度:a,人工清渣不小于1.2m;b,机械清渣不小于1.5m。参数确定:(1)设计采用细格栅(2)栅条间隙b=8mm;(3)栅前水深h=0.4m;(4)过栅流速v=0.7m/s;(5)格栅倾角a=60°;(6)设计流量Q=3400m3/d=141.67m3/h=0.039m3/s3.1.3设计计算(1)栅条间隙数:n(个)(2)栅条有效宽度B(m)B=S(n-1)+bnS—栅条宽度(m);设S=0.02B=0.02×(17-1)+0.008×17=0.46m(3)进水渠道渐宽部分的长度l1(m)nB1—进水渠宽(m)α1—进水渠道渐宽部分的展开角度,一般可采用20°;设B1=0.2m,则进水渠道内的流速为0.49m/s;(4)栅槽与出水渠道连接处的渐窄部分长度l2(m)l2=l1/2=0.18m(5)通过格栅的水头损失h1设栅条断面为圆形k—系数,格栅受污物堵塞时水头损失增大倍数。K=3.36v-1.32=1.032h1(6)栅槽总高度H(m)取栅前渠道超高=0.3m,(7)栅槽总长L(m)栅前渠道深H=h+h2=0.4+0.3=0.7mL=l1+l2+0.5+1.0+H1/tan60°=0.36+0.18+0.5+1.0+0.7/tan60°=2.45mn图2格栅结构设计计算图(8)每日栅渣量W(m3/d)工业污水流量总变化系数Kz=1.3栅渣量W1=0.1m3/103m3污水宜采用机械清渣3.2事故池的设计计算3.2.1设计说明由于生物制药厂废水出水水质、水量不稳定,波动较大,为防止出现恶性事故,破坏污水厂后续处理单元的正常运行,需设置一事故池,储留事故出水。事故池在生物制药厂废水水量超过设计水量时启用,当后续处理单元出现故障时,也可启用事故池。3.2.2设计计算取停留时间T=12小时设计流量为Q1=3400×1.3-3400=1020m3/d取有效水深h1=5m,超高h2=0.3m,则总高H=5.3m底面积A=1020×12/24/5=102m2,事故池的底面尺寸为L×B=12m×8.5mn3.3集水池的设计计算3.3.1设计说明生物制药废水的水量和水质随时间的变化幅度较大,为了保证后续处理构筑物或设备的正常运行,防止水泵频繁启动,以延长水泵的使用寿命,需对废水的水量和水质进行调节,集水池的设计遵循以下原则:最小池容:集水池的最小容积,不应小于最大一台污水泵6min的出水量;集水池应设置冲洗或清泥设施;集水池的布置:应考滤水泵洗水管的水力条件,减少滞留或涡流。3.3.2设计参数的选取水力停留时间HRT=1h,有效水深h1=4.0m,超高h2=0.5m;3.3.3设计计算(1)集水池容积V=Q/T=(3400/24)×1=141.67m3(2)集水池的总高H=h1+h2=4.0+0.5=4.5m,(3)集水池的面积A=V/H=141.58/4.5=31.46m2取A=35m2集水池的横截面为:L×B=7×5(m²)则集水池的尺寸为:L×B×H=7×5×4.5(m3)(4)一次提升泵选取:提升流量Q=150,扬程10m,选泵。3.4水力循环澄清池的设计计算3.4.1设计说明由于生物制药废水中悬浮物(SS)浓度较高,加药后利用水力进行搅拌,絮凝沉淀,此池兼有沉淀的作用,有足够的水力停留时间,保证后续处理构筑物能连续运行。3.4.2设计参数的选取(1)上升流速为0.7~1.0mm/s;(2)高度为2.0~3.0m;(3)悬浮层高度3~4m;(4)停留时间1.0~1.5h(6)参数选取设计流量Q=3400m3/d=141.67m3/h=0.039m3回流比为2设计循环总流量n喉管流速=2.5m/s;第一絮凝室出口流速=0.06m/s第二絮凝室出口流速=0.04m/s;清水区上升流速=0.5mm/s;喉管混合时间=0.6s(7)澄清池进出水水质指标如表2所示:表2澄清池进出水水质指水质指标COD(㎎∕L)BOD(㎎∕L)SS(㎎∕L)进水水质1316264122199设计去除率10%10%90%设计出水水质11845.85770.8219.93.4.3设计计算各部分尺寸见下图3图3澄清池设计计算草图(1)水射器的计算:取83mm设进水管流速V=1.5m/s,则进水管直径取187mm设喷嘴收缩角为n斜壁高=mm取194mm喷嘴直段长度取65mm则喷嘴管长258mm喷嘴的实际流速:要求净水头0.06=3.80m(2)喉管的计算实际喉管流速:喉管长度取1520mm取喇叭口直径喇叭口斜边采用倾角,则喇叭口高度为喷嘴与喉管的距离S=2=0.166m(3)第一絮凝室的计算:上口直径取1.3m上口面积实际出口流速n设第一絮凝室高度为,锥形角取,则(4)第二絮凝室的计算第二絮凝室进口断面积第二絮凝室直径实际进口断面积1.33=2实际进口流速第二絮凝室高度取2.7m;其中第二絮凝室至第一絮凝室上口高度取2.4m第一絮凝室上口水深0.3m;0.61m(5)澄清池直径的计算分离室面积=澄清池直径10.5m取11m实际上升流速取0.5(6)澄清池高度的计算n喉管喇叭口距池底0.46m,喷嘴与喉管间距0.14m,,超高0.3m;H=7.5m(7)坡脚的计算池底直径采用,池底坡角采用,池底斜壁部分高度为=池子直壁部分的高度为(8)澄清池各部分容积及停留时间的计算a第一絮凝池3.321sb第二絮凝池14.84;95.13sC分离室停留时间6750sD水在池内净水历时E澄清池总体积直壁部分体积180.45锥体部分体积173.09池的总体积353.54F总停留时间=2.58h(9)排泥设施的计算泥渣室容积按澄清池容积的1%计,即设置一个排泥斗,采用倒立正四棱锥体,其锥底边长和锥高均为Zn=3.3m3.5UASB反应器的设计计算3.5.1设计参数(1)污泥参数设计温度T=25℃容积负荷NV=8.5kgCOD/(m3.d)污泥为颗粒状污泥产率0.1kgMLSS/kgCOD,产气率0.5m3/kgCOD(2)设计水量Q=2800m3/d=116.67m3/h=0.032m3/s。(3)水质指标表3UASB反应器进出水水质指标水质指标COD(㎎∕L)BOD(㎎∕L)SS(㎎∕L)进水水质11845.85770.8219.9设计去除率85%90%/设计出水质1776.87577.08219.93.5.2UASB反应器容积及主要工艺尺寸的确定(1)UASB反应器容积的确定本设计采用容积负荷法确立其容积VV=QS0/NVV—反应器的有效容积(m3)S0—进水有机物浓度(kgCOD/L)V=34003.375/8.5=1494m3取有效容积系数为0.8,则实际体积为1868m3(2)主要构造尺寸的确定UASB反应器采用圆形池子,布水均匀,处理效果好。取水力负荷q1=0.6m3/(m2·d)反应器表面积A=Q/q1=141.67/0.6=236.12m2反应器高度H=V/A=1868/236.12=7.9m取H=8m采用4座相同的UASB反应器,则每个单池面积A1为:A1=A/4=236.12/4=59.03m2取D=9mn则实际横截面积A2=3.14D2/4=63.6m2实际表面水力负荷q1=Q/4A2=141.67/563.6=0.56q1在0.5—1.5m/h之间,符合设计要求。3.5.3UASB进水配水系统设计(1)设计原则①进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均;②应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌;③易于观察进水管的堵塞现象,如果发生堵塞易于清除。本设计采用圆形布水器,每个UASB反应器设30个布水点。(2)设计参数每个池子的流量Q1=141.67/4=35.42m3/h(3)设计计算查有关数据[6],对颗粒污泥来说,容积负荷大于4m3/(m2.h)时,每个进水口的负荷须大于2m2则布水孔个数n必须满足пD2/4/n>2即n<пD2/8=3.1499/8=32取n=30个则每个进水口负荷a=пD2/4/n=3.1499/4/30=2.12m2可设3个圆环,最里面的圆环设5个孔口,中间设10个,最外围设15个,其草图见图4①内圈5个孔口设计服务面积:S1=52.12=10.6m2折合为服务圆的直径为:用此直径用一个虚圆,在该圆内等分虚圆面积处设一实圆环,其上布5个孔口则圆环的直径计算如下:3.14d12/4=S1/2n②中圈10个孔口设计服务面积:S1=102.12=21.2m2折合为服务圆的直径为:则中间圆环的直径计算如下:3.14(6.362-d22)/4=S2/2则d2=5.2m③外圈15个孔口设计服务面积:S3=152.12=31.8m2折合为服务圆的直径为则中间圆环的直径计算如下:3.14(92-d32)=S3/2则d3=7.8m布水点距反应器池底120mm;孔口径15cm图4UASB布水系统示意图n3.5.4三相分离器的设计(1)设计说明UASB的重要构造是指反应器内三相分离器的构造,三相分离器的设计直接影响气、液、固三相在反应器内的分离效果和反应器的处理效果。对污泥床的正常运行和获得良好的出水水质起十分重要的作用,根据已有的研究和工程经验,三相分离器应满足以下几点要求:沉淀区的表面水力负荷<1.0m/h;三相分离器集气罩顶以上的覆盖水深可采用0.5~1.0m;沉淀区四壁倾斜角度应在45º~60º之间,使污泥不积聚,尽快落入反应区内;沉淀区斜面高度约为0.5~1.0m;进入沉淀区前,沉淀槽底缝隙的流速≤2m/h;总沉淀水深应≥1.5m;水力停留时间介于1.5~2h;分离气体的挡板与分离器壁重叠在20mm以上;以上条件如能满足,则可达到良好的分离效果。(2)设计计算本设计采用无导流板的三相分①沉淀区的设计沉淀器(集气罩)斜壁倾角θ=50°沉淀区面积:A=3.14D2/4=63.6m2表面水力负荷q=Q/A=141.67/(463.6)=0.56m3/(m2.h)<1.0m3/(m2.h)符合要求②回流缝设计h2的取值范围为0.5—1.0m,h1一般取0.5取h1=0.5mh2=0.7mh3=2.4m依据图8中几何关系,则b1=h3/tanθb1—下三角集气罩底水平宽度,θ—下三角集气罩斜面的水平夹角h3—下三角集气罩的垂直高度,mb1=2.4/tan50=2.0mb2=b-2b1=9-22.0=5.0m下三角集气罩之间的污泥回流缝中混合液的上升流速v1,可用下式计算:V1=Q1/S1=4Q1/3.14b2nQ1—反应器中废水流量(m3/s)S1—下三角形集气罩回流缝面积(m2)符合要求上下三角形集气罩之间回流缝流速v2的计算:V2=Q1/S2S2—上三角形集气罩回流缝面积(m2)CE—上三角形集气罩回流缝的宽度,CE>0.2m取CE=1.0mCF—上三角形集气罩底宽,取CF=6.0mEH=CEsin50=1.0sin50=0.766mEQ=CF+2EH=6.0+21.0sin50=7.53mS2=3.14(CF+EQ).CE/2=3.14(6.0+7.53)1.0/2=21.24m2v2=141.67/4/21.24=1.67m/hv2