- 404.61 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

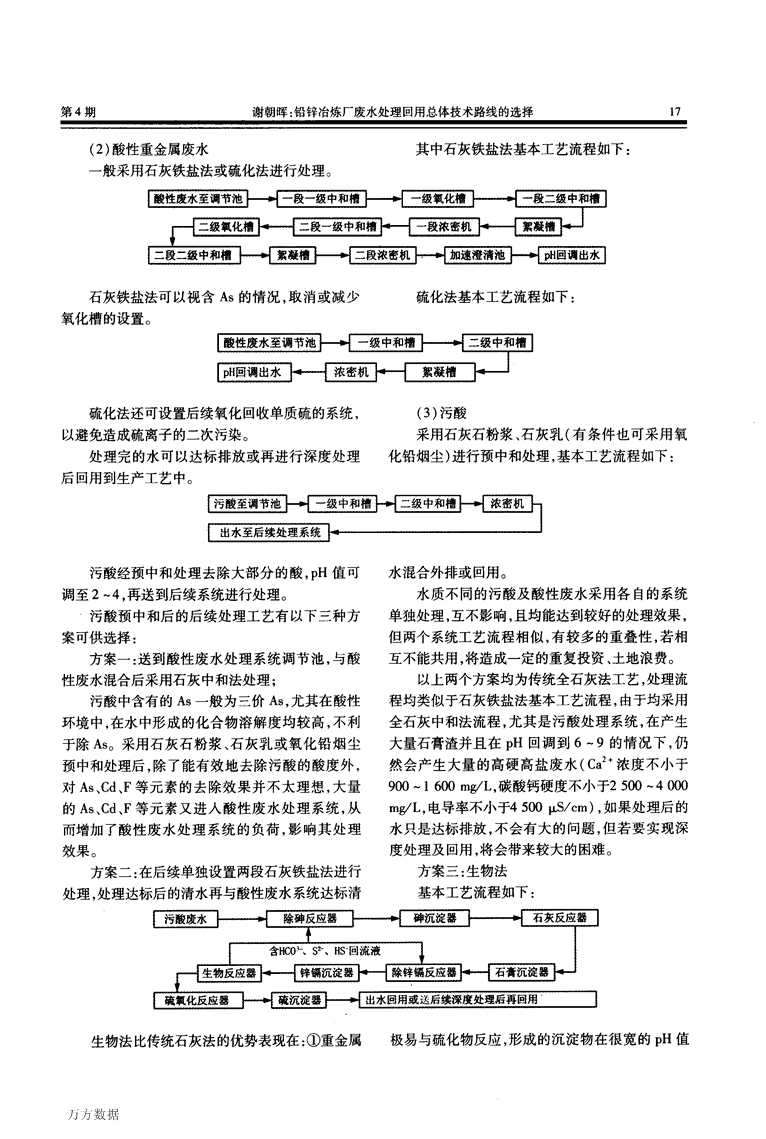

万方数据第39卷第4期2012年12月有色金属设计NonferrousMetalsDesignV01.39No.4Dec.2012铅锌冶炼厂废水处理回用总体技术路线的选择谢朝晖(昆明有色冶金设计研究院股份公司,云南昆明650051)摘要:指出铅锌冶炼厂生产废水的种类和特点,探讨了选择适当的处理和回用技术路线,以达到节水减排、稳定运行的目的。关键词:生产废水;gt水处理;废水回用中图分类号:X758文献标识码:A文章编号:1004—2660(2012)04—0015—06SelectionofTechnologyRouteforWasteWaterTreatmentandReuseinPb—ZnSmelterXIEZhao—hui(KunmingEngineering&ResearchInstituteofNonferrousMetallurgyCo.Ltd,Kunming650051,China)Abstract:BasedonthetypesandcharacteristicsofproductionwastewaterinPb—ZnSmelter,selectingtheprop—ertechnologyroutefortreatmentandreusewasdiscussedSOastoachievethepurposesofwater—saving,emis-sionreductionandstableoperation.Keywords:productionwastewater;wastewatertreatment;wastewaterreuse0引言随着国家关于大力提倡循环经济、节水减排的相关政策和标准不断出台,如何深化挖掘企业内部潜力、补充完善包括给水、排水收集、废水处理及回用在内的各种给排水系统,从而提高水系统循环利用率,减少或不外排废水,是包括铅锌冶炼在内的各行业面临的课题。1废水的特点铅锌冶炼厂废水主要包括初期雨水、酸性重金属废水、化水站浓水及循环排污水等。1.1初期雨水初期雨水的水质,视各个企业的具体性质、所在区域的不同而将有所不同,但总的特点是含有少量重金属离子的微酸性废水(pH一般在5~7左右)。1.2酸性重金属废水主要酸性重金属废水种类、参照类似企业的主要水质成分如下:(1)电解废液:电解废液是电解车间定期外排的循环废液,其主要含高酸(以硫酸为主,浓度有时达160—180g/L),高锌(含zn30~40g/L),其它成分含量较低。(2)酸性重金属废水:酸性重金属废水是从各湿法车间排出的含酸含重金属的废水,其主要包括各湿法冶金工艺排出的少量废水、车间地面受污染清洁废水、跑冒滴漏水及清污分流后收集的污染区域初期雨水等,水质偏一定的酸性(pH值一般为3~5),且含有一定量的重金属离子(如Pb:5—10mg/L,Zn:500—900mg/L,Cd:0.8mg/L)和As(60—110mg/L)等离子。(3)污酸:污酸主要是来自烟气制酸工艺排出的高酸废水,其酸度较高(主要是硫酸:9—12g/收稿日期:2012—07—12.作者简介:谢朝晖(1969一),男,云南人,高级工程师.主要研究方向:给排水专业设计n万方数据16有色金属设计第39卷L),且含有较多的As、F、Cl、Cd、Pb(如As:500~1300mg/L;F一:300—700mg/L;Zn:500—700mg/L;Cd:50—200mg/L;CI一:300—650mg/L;Pb:40—50mg/L)等元素。(4)酸性重金属高氨氮废水:根据企业生产工艺的不同,有时还存在少量酸性重金属高氨氮废水,这是从氨酸法回收处理烟气的过程中排出的废水,其主要特点是含高氨氮(NH,一N:3800~5000mg/L,甚至更高)、酸度较高(pH:0.91~2.73)、其它还含有F一(340~1400mg/L)、Pb(2—24mg/L)、Zn(16~1200mg/L)、Cd(0.3~5.5mg/L)及少量As(4—35mg/L),可见,除含高氨氮外,其它水质与酸性重金属废水类似。1.3清洁废水主要清洁废水种类、参照类似企业的主要水质成分如下。(1)污酸污水处理站处理后水主要的水质特点为高硬(CaCO,总硬度:l800—2300ing/L)、高盐(电导率:4000—8000IxS/cm;Ca2+:700~900mg/L;Mg“:15—40mg/L;SO:一:2000—2600mg/L),其它还含有F一、cl一(F一:5~7mg/L;CI一:130~150mg/L)、少量重金属离子(Pb:0~0.4mg/L;Zn:0.4~0.8mg/L;Cd:0.03一O.04mg/L)及As(0.03—0.04mg/L)、NH,一N(5~10mg/L)等,pH值为中性(6~9)。以上为传统全石灰法处理后水的估算指标,若污酸石灰预处理后,后续采用生物法或其它类似的降酸降硬处理方法,则总硬度、Ca2+、电导率等指标将会低于以上估算值。处理后水达标排放问题不大,但由于其高硬高盐的特点,很难实现有效回用。(2)化水站浓水及冷却循环水系统排污水水质特点为:pH值中性(6—9),CODD一般会略微超标(100—140mg/L左右),含少量的钙硬(CaCO,总硬度:500~1000mg/L)和盐份(TDS:800—1500ms/L),根据水源、环境、化水生产工艺及冷却循环水工况等的不同,可能还会含少量的F一、C1一、铁等元素,悬浮物也较高(SS:200—300mg/L)。其水质比污酸污水处理站处理后水稍好,可以直接回用到一些水质要求不高的用水点,如烟化炉冲渣、除尘器补充水等处,也可以再进行深度处理后,回用到冷却循环水系统、湿法冶炼工艺等水质要求较高的用水点。2废水的处理要求和工艺2.1初期雨水厂区首先应进行雨污分流,将全厂场地尽可能地划分成重污染区(如火法车间、烟气制酸车间等区域)、中污染区(如湿法车间区域)、轻污染区(如熔铸车间、化水站、空压站、氧气站等区域)及无污染区(如厂前区办公楼、浴室及食堂等区域),除无污染区外,其它区域的初期雨水采用围堰、截水沟等方式进行截流,尽量就近回用到车间作为地面冲洗或工艺补充用水,用不完的再排入厂区雨水总沟(管),在进入雨水总沟(管)之前,先进行一定的预处理,如沉砂、沉淀等。主体处理工艺一般采用加碱中和法,基本工艺流程如下:处理出水达到生产消防新水标准,可以作为企业生产消防新水水源,以减轻企业外部新水水源的供水压力。系统产生的污泥可以单独设置污泥脱水设备处置,也可以送到污酸污水处理站的污泥脱水系统统一处置。视处理规模的大小、处理成本的高低,碱可以采用NaOH溶液或石灰乳,为考虑减少二次污染的问题,并且因为原水为微酸性,重金属含量一般也不高,建议可以采用NaOH溶液。2.2酸性重金属废水(1)电解废液电解废液的处理立足于降酸后,回收有价元素,主要是锌。采用石灰石粉浆或石灰乳(有条件也可采用氧化铅烟尘)中和后,pH值达到2—4,沉渣经过浆化洗涤及压滤脱水,产生的含锌滤液可以送冶炼工艺锌中和工段工艺沉锌槽回收锌,石膏渣则外卖或送渣场堆存。基本工艺流程如下:n万方数据第4期谢朝晖:铅锌冶炼厂废水处理回用总体技术路线的选择17(2)酸性重金属废水其中石灰铁盐法基本工艺流程如下:一般采用石灰铁盐法或硫化法进行处理。酸性废水至调节池卜_——叫一段一级中和槽卜_—叫一级氧化槽卜一——叫一段二级中和槽二级氯化槽卜.—叫二段一级中和槽}-—1一段浓密机卜_—一絮凝槽二段二级中和槽卜—叫絮凝槽卜——叫二段浓密机卜—叫加速澄清池卜一—叫pHNititb水石灰铁盐法可以视含As的情况,取消或减少硫化法基本工艺流程如下:氧化槽的设置。硫化法还可设置后续氧化回收单质硫的系统,以避免造成硫离子的二次污染。处理完的水可以达标排放或再进行深度处理后回用到生产工艺中。(3)污酸采用石灰石粉浆、石灰乳(有条件也可采用氧化铅烟尘)进行预中和处理,基本工艺流程如下:污酸至调节池卜_叫一级中和槽卜一叫二级中和槽卜一—一浓密机出水至后续处理系统污酸经预中和处理去除大部分的酸,pH值可调至2—4,再送到后续系统进行处理。污酸预中和后的后续处理工艺有以下三种方案可供选择:方案一:送到酸性废水处理系统调节池,与酸性废水混合后采用石灰中和法处理;污酸中含有的As一般为三价As,尤其在酸性环境中,在水中形成的化合物溶解度均较高,不利于除As。采用石灰石粉浆、石灰乳或氧化铅烟尘预中和处理后,除了能有效地去除污酸的酸度外,对As、Cd、F等元素的去除效果并不太理想,大量的As、Cd、F等元素又进入酸性废水处理系统,从而增加了酸性废水处理系统的负荷,影响其处理效果。方案二:在后续单独设置两段石灰铁盐法进行处理,处理达标后的清水再与酸性废水系统达标清水混合外排或回用。水质不同的污酸及酸性废水采用各自的系统单独处理,互不影响,且均能达到较好的处理效果,但两个系统工艺流程相似,有较多的重叠性,若相互不能共用,将造成一定的重复投资、土地浪费。以上两个方案均为传统全石灰法工艺,处理流程均类似于石灰铁盐法基本工艺流程,由于均采用全石灰中和法流程,尤其是污酸处理系统,在产生大量石膏渣并且在pH回调到6~9的情况下,仍然会产生大量的高硬高盐废水(Ca2+浓度不小于900—1600mg/L,碳酸钙硬度不小于2500—4000mg/L,电导率不小于4500ixS/cm),如果处理后的水只是达标排放,不会有大的问题,但若要实现深度处理及回用,将会带来较大的困难。方案三:生物法基本工艺流程如下:污酸废水卜一———叫除砷反应器卜_———叫砷沉淀器卜———叫石灰反应器l含Hco。、s。、Hs一回流液i硫氧化反应器卜—叫硫沉淀器卜—叫出水回用或送后续深度处理后再回用生物法比传统石灰法的优势表现在:①重金属极易与硫化物反应,形成的沉淀物在很宽的pH值n万方数据18有色金属设计第39卷范围都能保持很低的溶解度,保证出水达到排放标准;②由于会形成大量的碳酸钙沉淀,使出水中钙浓度很低,便于深度处理或直接回用;③不产生或大幅减少石膏渣的产量;④在除砷、除铁的过程中,无需氧化;⑤金属可以用硫化法进行选择性沉淀,利于回收有价重金属;⑥金属硫化物沉淀比其氢氧化物沉淀更稳定、更容易脱水和回收利用;⑦对于有色金属冶炼行业,利用污酸中含有的硫酸根废水为硫源,以废治废,故价格低廉,运行成本较直接投加NariS低得多;⑧无需引入外源的离子,因此总溶解性固体浓度较低。因此,需根据企业特点的不同,当地环保要求的不同,再接合产业政策的相关要求,选择不同的后续处理方案。若立足于达标排放,可选择方案一、二,若立足于再进行后续深度处理回用,可选择方案三。(4)酸性重金属高氨氮废水由于氨氮会对湿法冶金及酸性废水处理系统带来较大的不利影响,因此这部分废水一般采用加碱(可根据处理规模的大小、成本控制的要求,采用NaOH溶液或石灰乳)吹脱除氨氮降氟后,处理后的废水pH值可调至2~4,出水与其它酸性重金属废水性质类似,再进入酸性重金属废水处理系统做进一步的处理。高氨氮废水除氨氮处理系统中投加的多余碱液,也可以一起进人酸性重金属废水处理系统,以适量减少该系统碱液额外需投加的量。(b)2.3清洁废水(1)处理后的水回用方向铅锌冶炼厂生产新水主要用于循环冷却系统补充水(约占50%~60%)、化学脱盐水站供水(约占20%~30%)、铅锌冶炼生产工艺补充水(约占10%一20%)、不可预计等其它用水(约占10%一15%)。化学脱盐水站作为企业的核心生产部门,为保证其可靠性及稳定性,企业一般均向它提供优质的一次水源。清洁废水深度处理后产品新水回用的主要方向为循环冷却系统补充水及铅锌冶炼工艺补充水,循环冷却系统补充水对硬度和含盐量有较高的要求(参见现行国家工业循环冷却水处理设计规范),铅锌冶炼工艺补充水视实际回用点的不同,对硬度和含盐量也会有较高的要求,因此脱盐脱硬成为清洁废水深度处理回用的关键。(2)清洁废水深度处理工艺的选择根据厂区清洁废水水质特点的不同,可以采用不同的工艺进行处理。目前重有色行业常用的清洁废水深度处理技术主要有超滤+反渗透、超滤+纳滤等膜技术以及电吸附、电絮凝等电化学技术。由于各种技术近年均处于起步摸索阶段,仍然需要进一步的优化完善。其中膜技术基本工艺流程如下图(a);电吸附技术基本工艺流程如下图(b);电絮凝技术基本工艺流程如下图(C)。前两种工艺均不同程度地产生浓水,尤其是膜技术将产生更高含盐的浓水,浓水可以回用到烟化炉冲渣、除尘器补充水、矿车洗车台、脱硫系统喷淋塔等处,以尽量做到浓水使用的内部消化,减轻浓水再处理的压力。膜技术和电吸附技术的特点均为:水中较高的含盐量对系统的正常运行影响不太大,但较高的硬度(主要是钙硬)则对系统的正常运行较为不利,尤其是对膜技术,其不利影响尤为突出。电絮凝技术除钙效果也不理想,而且由于其采用铁板电极,n万方数据第4期谢朝晖:铅锌冶炼厂废水处理回用总体技术路线的选择19废水中的氯离子还会对系统的正常运行带来不利影响。针对污酸污水处理站处理后的高硬高盐水,国内重有色冶金行业近年都较多采用膜技术进行深度处理,而预处理除钙硬则较多采用投加NaCO,·10H:0的方法。其存在的主要问题为:①投加Na.CO,·10H:0可以有效地降钙,但药剂成本较高,为了不对膜产生较大的不利影响,仅药剂直接成本就不低于1.3—1.5形m3水,而且还向系统中带进大量的钠离子,对废水系统最终的回用较为不利;②反渗透膜的抗垢抗污染物性较弱,使用寿命有限,一般不到1~2年,系统运行稳定性也较差;③为了保证系统运行稳定性,经常采用降低反渗透产水率的办法,但因此会产生较大量的浓水(其CODer一般会超标、电导率不小于20000—30000IxS/cm),从而带来新的污染。为了有效降低钙硬,除了传统的投加NaCO,·10H:0的方法外,还可以通过优化前续处理工艺的方法来达到目的,比如污酸在采用石灰预处理后,采用生物法(或其它类似的降酸降硬处理方法)进行后续处理,不仅可以有效去除污酸废水中的As、重金属离子,提高硫化物沉渣的纯度和回收再利用率,还可大大减少石灰的用量,降低水中钙(b)硬,使整个污酸污水处理及回用系统更加完善和可靠。电化学技术在本行业内低硬低盐水(如化水站浓水及冷却循环水系统排污水)深度处理方面的试验摸索效果较为理想,但在高硬高盐水(如污酸污水处理站处理后水)深度处理方面的摸索和应用方面还没有明显的进步。因此,笔者建议,尽管存在上述较多的问题,但污酸污水处理站处理后水的深度处理仍然暂时可以选择膜技术,而化水站浓水及冷却循环系统排污水的深度处理则可选择膜技术或电化学技术,待各种技术进一步优化完善后,再做新的选择。2.4零排放技术的粗略探讨清洁废水深度处理后(尤其是采用膜技术)都将产生一定量的高盐浓水,这将给企业生产废水零排放带来新的挑战。针对包括反渗透浓水在内的各种高盐废水的处理,已经成为国民经济发展过程中一个新的较为紧迫的问题。目前主要的技术选择有多效蒸发技术、膜蒸馏技术等。多效蒸发技术基本工艺流程如下图(a);膜蒸馏技术基本工艺流程如下图(b)。多效蒸发技术较为成熟可靠,但投资、运行成本及运行管理要求均较高,而膜蒸馏技术投资、运行成本及运行管理要求均较低,尽管目前在高含盐水的处理领域内膜蒸馏技术已经有少量的实际应用,但总的来说仍然处于试验摸索阶段,针对本行业的类似水处理,其成熟可靠性还有待进一步确定。其它还有一些同类型、同功能的技术(如离子膜电解技术等)也还处于试验摸索阶段,其成熟可靠性也有待进一步确定。针对包括反渗透浓水在内的各种高含盐废水的处理新技术,仍然需要进一步试验摸索,尽快完善优化其工艺路线,使之更加稳定、可靠,以便尽快实现产业化推广应用。3工艺选择中应遵循的原则本文对铅锌冶炼厂存在的主要废水种类、特点及处理工艺进行了粗浅的论述,在实际工程设计和实施中,还应把握以下原则:(1)首先必须熟知关于行业水系统的相关的国家产业政策、国家标准及规范要求,从而确立整个给排水系统设计和实施必须遵守的基本原则;(2)根据企业各种给水、排水要求,全面而较为准确地做好全厂给排水水量平衡计算,按照分质n万方数据有色金属设计第39卷排水、分质收集、分质处理和分质回用的原则,合理确定各种给排水系统的设计、实施方案,包括各种废水处理和回用的方案,如处理规模、处理工艺、设备选型、材料选择、建构筑物设计等;(3)生产废水处理及有效回用,不是靠某一种设备、某一种工艺单独能够实现的,必须在废水的产生、收集、储存、预处理、深度处理及回用的整个过程中,进行各种技术和工艺的有机结合及优化,选择最佳工艺路线,以达到最佳效果;(4)必须结合企业和地域的实际情况,合理选择各种技术工艺、设备和材料、优化各种设计参数,在达到相关要求的前提下,尽量做到项目投资省、成本低、占地小、易管理。4结语总之,铅锌冶炼行业存在着包括生产废水处理及回用系统在内的多种给排水系统,它们普遍具有种类繁多、水质差异较大、废水处理及回用难度也较大等特点,因此必须结合实际情况,进一步探索、完善及合理选择不同废水处理及回用工艺,在满足相关要求的前提下,尽量做到经济实用,从而为行业的可持续发展贡献最大的力量。参考文献:[1]谢朝晖.生物法对提高酸性重金属废水回用率的探讨[J].有色金属设计,2012,39(2):58—61.心E心£砖E越£·S£·SE越E砖E越£越£砖Ed£砖E心E心£心E心E.昱E心“SE.昱E越“SE心E心£.毫E.毫EdE.昱Ed£.sE砖E.sE砖EdE心£心Ed£d£.昱Ed£dE.sEdE.皇E(上接第14页)时,有增大混凝土干燥收缩的趋势。在选用外加剂时,必须选用干燥收缩小的减水剂或泵送剂。7)膨胀剂。在地下室和防水工程中,混凝土中掺加适量的膨胀剂可以起到收缩补偿作用,有利于防止裂缝。但是使用混凝土膨胀剂,一定要严格控制掺量和保证混凝土有足够强度,否则会使混凝土肿胀和开裂。8)养护时间和方法。混凝土浇筑面受到风吹日晒,表面干燥过快,产生较大的收缩,受到内部混凝土的约束,在表面产生拉应力而开裂。如果混凝土终凝之前进行早期保温、保温养护,对减少干燥收缩有一定作用。4结语综上所述,镇康县天生桥铁矿选厂尾矿库排洪隧洞泵送混凝土浇筑施工,特别是在高强度、大流动性条件下,由于水泥用量多,单位用水量大,砂率高和掺化学外加剂,使混凝土干燥收缩,产生裂缝的情况势必发生,对此必须引起足够重视。为此要按施工要求选择较低的坍落度,在满足流动性和泵送性的条件下,使单位用水量降低到170kg/m3以下,在满足强度条件下,尽可能降低水泥用量。同时,应选用对混凝土干燥收缩影响小的泵送剂。必要时掺加适量膨胀剂。在施工中采用二次振捣,加强抹面和湿养护也是必不可少的技术措施。n铅锌冶炼厂废水处理回用总体技术路线的选择作者:谢朝晖,XIEZhao-hui作者单位:昆明有色冶金设计研究院股份公司,云南昆明,650051刊名:有色金属设计英文刊名:NonferrousMetalsDesign年,卷(期):2012,39(4)参考文献(1条)1.谢朝晖生物法对提高酸性重金属废水回用率的探讨2012(02)本文链接:http://d.wanfangdata.com.cn/Periodical_ysjssj201204004.aspx