- 26.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

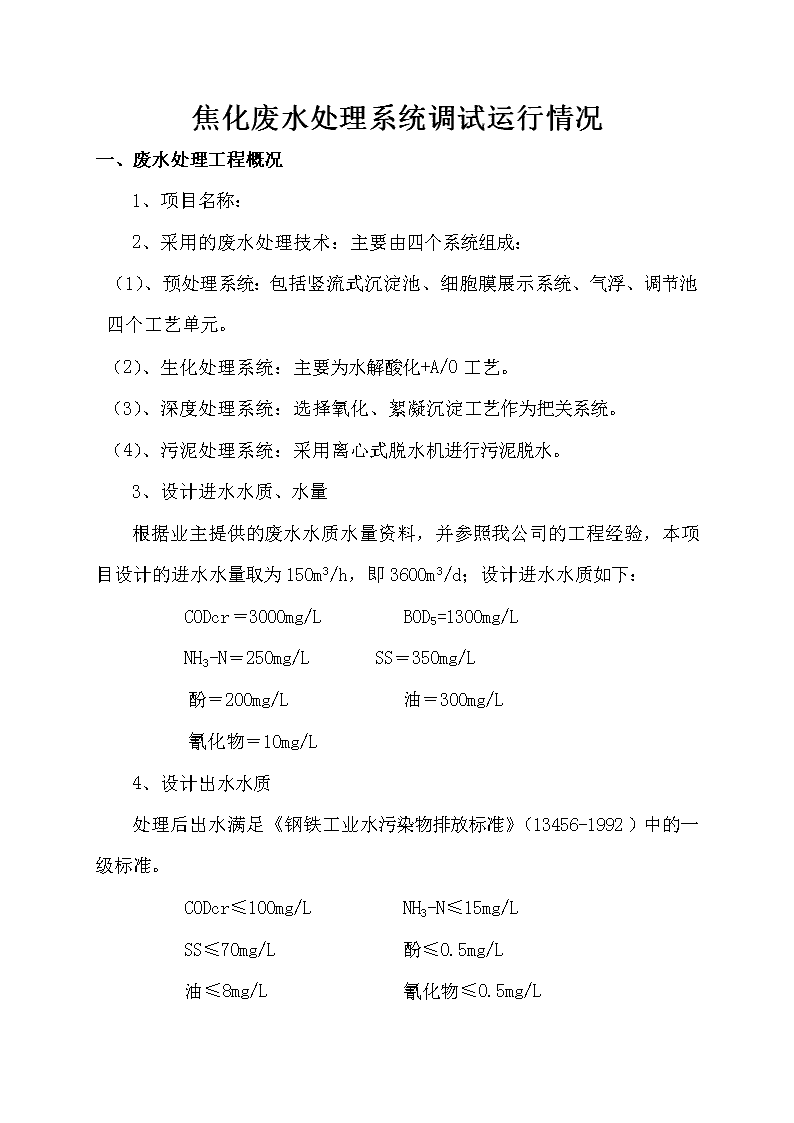

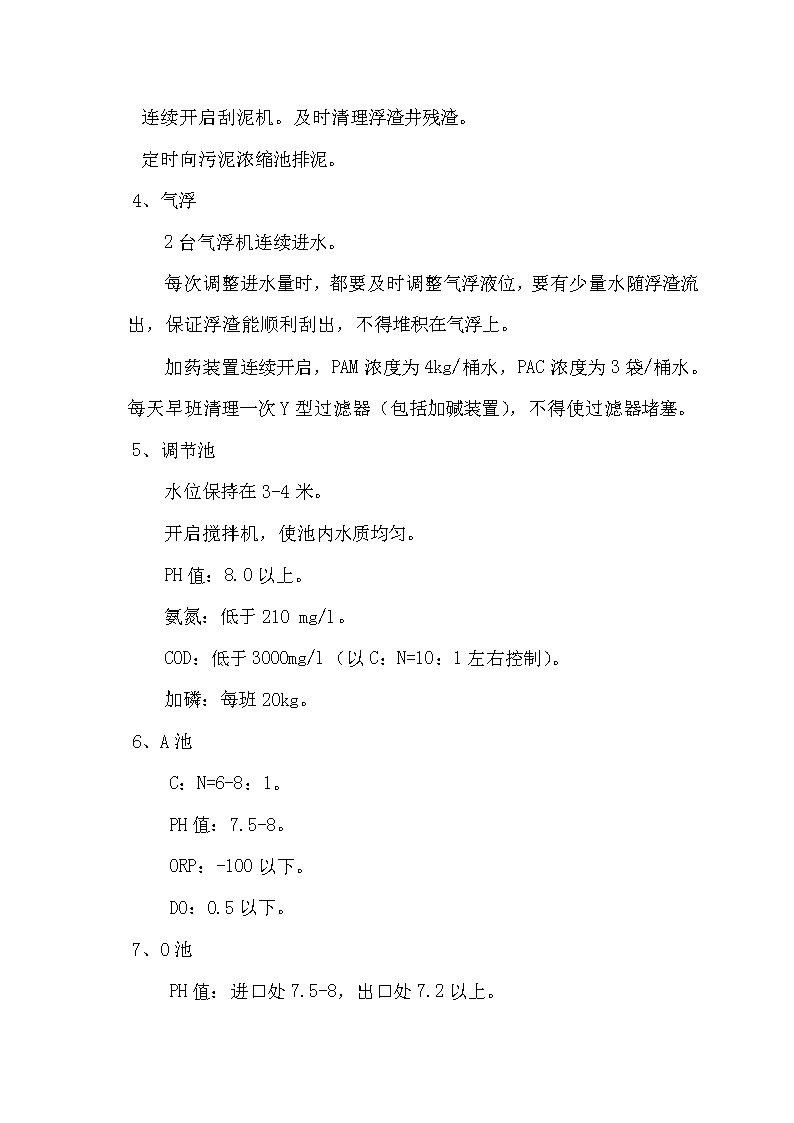

焦化废水处理系统调试运行情况一、废水处理工程概况1、项目名称:2、采用的废水处理技术:主要由四个系统组成:(1)、预处理系统:包括竖流式沉淀池、细胞膜展示系统、气浮、调节池四个工艺单元。(2)、生化处理系统:主要为水解酸化+A/O工艺。(3)、深度处理系统:选择氧化、絮凝沉淀工艺作为把关系统。(4)、污泥处理系统:采用离心式脱水机进行污泥脱水。3、设计进水水质、水量根据业主提供的废水水质水量资料,并参照我公司的工程经验,本项目设计的进水水量取为150m3/h,即3600m3/d;设计进水水质如下:CODcr=3000mg/LBOD5=1300mg/LNH3-N=250mg/LSS=350mg/L酚=200mg/L油=300mg/L氰化物=10mg/L4、设计出水水质处理后出水满足《钢铁工业水污染物排放标准》(13456-1992)中的一级标准。CODcr≤100mg/LNH3-N≤15mg/LSS≤70mg/L酚≤0.5mg/L油≤8mg/L氰化物≤0.5mg/Ln二、各工艺运行控制参数各运行参数(包括水质、水量、水温、DO,PH,SV30,回流等等)相对稳定,不得随意更改或调整。系统正常运行要求:1、废水进水控制(1)、集水池随时检测蒸氨废水水质,严格安照设计要求进水。发现不符合设计要求的来水时(氨氮>250mg/l、PH<7、水温>40℃等),应立即通知生产车间调整,同时把超标水引入事故池。水质恢复正常时,应先化验符合要求后,才能系统进水。格栅机连续开启,及时清理干净栅渣。(2)、蒸氨废水废水水量大、污染物浓度高,要求进水氨氮<250mg/l、COD<4000mg/l、PH>7、水温<40℃。发现不符合要求时,应通知车间调整,同时把超标水引入事故池。水质合格后,才能进系统。(3)、甲醇精馏残夜废水COD浓度高,一般COD在1000--10000mg/L之间,可进调节池也可以进A池,应首先进A池,当发现A池中C/N比大于10时,切换到调节池进水。2、竖流沉淀池控制定时排油。3、分离池n连续开启刮泥机。及时清理浮渣井残渣。定时向污泥浓缩池排泥。4、气浮2台气浮机连续进水。每次调整进水量时,都要及时调整气浮液位,要有少量水随浮渣流出,保证浮渣能顺利刮出,不得堆积在气浮上。加药装置连续开启,PAM浓度为4kg/桶水,PAC浓度为3袋/桶水。每天早班清理一次Y型过滤器(包括加碱装置),不得使过滤器堵塞。5、调节池水位保持在3-4米。开启搅拌机,使池内水质均匀。PH值:8.0以上。氨氮:低于210mg/l。COD:低于3000mg/l(以C:N=10:1左右控制)。加磷:每班20kg。6、A池C:N=6-8:1。PH值:7.5-8。ORP:-100以下。DO:0.5以下。7、O池PH值:进口处7.5-8,出口处7.2以上。n溶解氧:2-4mg/l之间。各处DO要均匀。水温:20-38度。MLSS:2500-3000mg/l左右。SV30:25-32%。回流比:100-200%。8、二沉池2台刮泥机连续开启,真空排泥系统连续开启。O池污泥浓度高于3000mg/l(SV>32%)时,剩余污泥污泥向细胞膜展示系统排泥,排泥阀门开启1/4左右。低于2500mg/l(SV<25%)时停止排泥。定时清理浮渣井残渣。9、离心式脱水机严格按照脱水机操作要求进行操作。脱水机白天连续运行,及时清理、外运泥饼。脱水机运行时间以保证浓缩池溢流水不带泥为宜。10、终沉池连续开启刮泥机。根据需要向浓缩池排泥。11、化验按照化验要求取水样,水样要有代表性。及时、准确化验并上报化验结果。12、操作严格按照操作要求执行,包括按要求时间开停设备和调节流量等。n加强巡回检查,增强责任心,切实负责,注意观察各池体水质、水位、运行参数和设备运行情况,发现问题及时上报解决。三、工艺调试污泥培养驯化阶段活性污泥来源于原废水站的好氧污泥,符合本系统污水处理要求。污泥含量约为800mg/l,初期采用间断进水运行,进水量为20m3/h,每4小时进水1小时。进水水质为氨氮:700mg/l左右,COD3000mg/l左右,随着蒸氨工段生产的逐步正常,氨氮含量逐渐降低,最终基本稳定在300mg/l以下。待污泥浓度达到1500mg/l后,采用连续,之后再次稳定运行10天左右,使系统出水水质恢复平稳。为使污泥快速生长,运行中采取添加碳源(以甲醇残液和面粉为主)和磷。随着污泥浓度的增加,按照20%的设计水量逐渐提升进水量,直至进水符合设计水量。此时污泥浓度达到2500mg/l。工艺调试阶段通过前期成功的污泥驯化,使系统的活性污泥适应了焦化废水的处理要求,具备了正式调试的条件。由于系统进水氨氮含量一直不稳定,正常情况下都在350mg/l左右,超过了系统的设计能力(250mg/l),所以使调试工作进展缓慢。通过各方面的共同努力,使系统进水氨氮得到有效控制,进水氨氮相对稳定在250-300mg/l之间。此时污泥活性显著提高,8月中期AO生化系统出水氨氮降至80mg/l之间,COD降至100mg/l以下。消化和反消化能力增强,A池氮气脱出气泡明显。由于之后受到PH值偏低的冲击,系统出水水质有所变差。随即采取加大PH值调节,在调节池、A池和On池投加碳酸氢钠,保证O池进水PH值不低于7.5,O池出水PH值不低于7.2,A池COD不低于1000mg/l,进一步创造出适合硝化菌和反消化菌的有利生长环境。经过10天左右的运行,到10月3日系统对氨氮的处理有了明显的提高,A池反消化形成的氮气脱出气泡非常显著,O池出水氨氮降至21mg/l。10月4日,O池出水已经检测不到氨氮。由于反消化的正常启动弥补了近一半的碱度,加减量也随之减少了2/3。至此,本系统对高氨氮含量的焦化废水处理出水已达标合格,调试工作圆满完成。