- 811.50 KB

- 2022-07-13 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

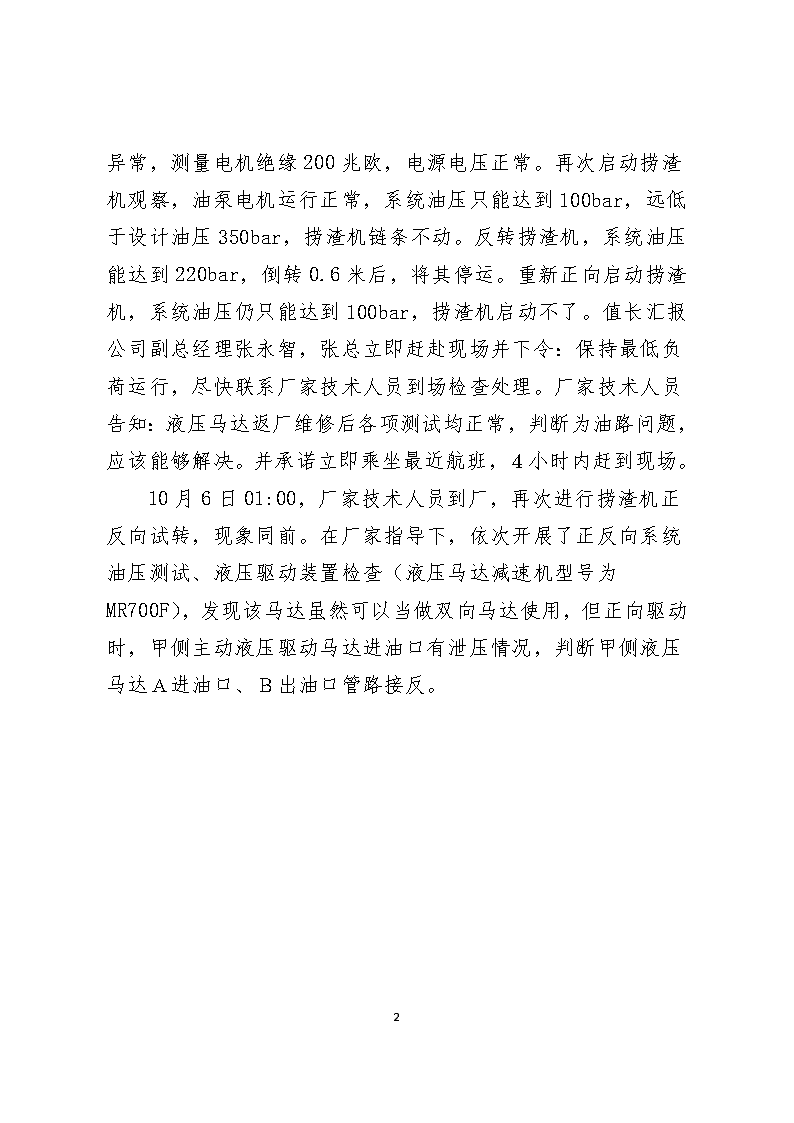

电厂捞渣机故障非停分析报告一、事件经过(一)具体时间:捞渣机故障时间:2018年10月05日21:15机组停运时间:2018年10月06日09:50(二)事情发现:2018年09月26日10:00捞渣机驱动装置试运方向正确,开始回装刮板,20:00刮板回装完毕,空载正常,停运备用。2018年09月28日3号机组B级检修结束,恢复备用。2018年10月03日23:003号炉捞渣机投运。2018年10月04日01:043号炉点火启动,08:143号机组启动并网。2018年10月05日21:15,机组长王洪西通过工业电视发现3号炉捞渣机运行中突然停转,立即电话通知零米值班员张宜国就地检查捞渣机情况,刮板渣量不大,捞渣机启停控制柜上有“油温高报警”指示灯亮,油温指示60℃(油温高报警定值为60℃),比正常运行45-50℃偏高,未发现其它异常,立即重启不成功,值长郜迎辉通知相关人员到场排查原因。(三)处理过程:11\n10月05日21:30点检员、热工人员和锅炉部维护人员到场,检查液压管路系统无泄漏、油位正常、捞渣机外导轮及链条无异常,测量电机绝缘200兆欧,电源电压正常。再次启动捞渣机观察,油泵电机运行正常,系统油压只能达到100bar,远低于设计油压350bar,捞渣机链条不动。反转捞渣机,系统油压能达到220bar,倒转0.6米后,将其停运。重新正向启动捞渣机,系统油压仍只能达到100bar,捞渣机启动不了。值长汇报公司副总经理张永智,张总立即赶赴现场并下令:保持最低负荷运行,尽快联系厂家技术人员到场检查处理。厂家技术人员告知:液压马达返厂维修后各项测试均正常,判断为油路问题,应该能够解决。并承诺立即乘坐最近航班,4小时内赶到现场。10月6日01:00,厂家技术人员到厂,再次进行捞渣机正反向试转,现象同前。在厂家指导下,依次开展了正反向系统油压测试、液压驱动装置检查(液压马达减速机型号为MR700F),发现该马达虽然可以当做双向马达使用,但正向驱动时,甲侧主动液压驱动马达进油口有泄压情况,判断甲侧液压马达A进油口、B出油口管路接反。11\n图1:3号炉捞渣机液压马达进回油管道连接位置液压马达进、回油管路分别接入双侧马达A端和B端接口共有四种接入方式。第一种方式:甲侧主动马达进油管接入B端、回油管接入A端,乙侧辅助马达进油管接入A端、回油管接入B端;第二种方式:甲侧主动马达进油管接入B端、回油管接入A端,乙侧辅助马达进油管接入B端、回油管接入A端;第三种方式:甲侧主动马达进油管接入A端、回油管接入B端,乙侧辅助马达进油管接入B端、回油管接入A端;第四种方式:甲侧主动马达进油管接入A端、回油管接入B端,乙侧辅助马达进油管接入A端、回油管接入B端;11\n将捞渣机驱动轴两侧液压马达与减速机拆离,模拟B修后实际油管路连接方式(第一种方式),甲侧主动马达反转,乙侧辅助马达正转。厂家人员查阅美国派克公司原始英文版资料,确定第四种方式为捞渣机正确的接入方式,按此方式接入后,验证甲、乙侧马达同向正转。11\n10月6日06:00,按第四种油管路连接方式接入系统后,捞渣机正向启动时,系统油压可达到300bar,液压马达驱动压力正常,但捞渣机仍转不起来,因捞渣机停运9个小时,怀疑捞渣机内渣量过大或者内导轮处卡涩异物。10月6日07:50,因捞渣机没有配置关断门,为安全起见,汇报集团公司调度中心,申请河南省电力调度控制中心同意,3号机组于10月6日09:50停运,捞渣机放水内部检查。10月6日13:20捞渣机冷灰斗积渣清理一半时,试启动捞渣机未成功,继续组织清理积渣。15:48检查捞渣机内导轮及链条,未发现异物卡涩,试启捞渣机正常。厂家人员在现场进行相关调试,确认捞渣机液压驱动装置及系统油压正常。10月6日17:30汇报省调3号机组处缺结束,申请启动。10月6日17:45省调通知:3号机组可以启动。10月6日18:223号炉点火成功,21:03机组并网。并网带负荷后观察捞渣机运行正常,油温42℃左右。二、原因分析(一)直接原因:1.捞渣机液压马达回装过程中,检修人员在液压马达进、回油管路做的标记被厂家人员清洗掉,凭感觉对管路进行回装,导致甲侧主马达进、出油管接反。试转时乙侧辅助马达克服甲侧主马达的反转阻力,捞渣机能够空载运行,当捞渣机内部渣量逐渐增大时,捞渣机因液压马达的正向驱动力不足而跳闸。11\n检修人员检修经验不足,将甲侧主动马达进、出回管接反是导致捞渣机正向驱动力不足、捞渣机跳闸的直接原因。2.捞渣机跳闸后,由于检修人员及设备管理人员对液压马达结构及工作原理不清楚,不能及时弄清原因并处理,而是被迫等厂家技术人员到厂分析、处理,导致处理时间长达9个小时,在处理后因捞渣机内积渣过多而无法启动,被迫停机处理。因此,检修人员及设备管理人员技术水平不高,未能及时分析清楚捞渣机故障原因,是导致捞渣机长时间停运、机组非停的主要原因。(二)间接原因:因原始设计及现场空间位置受限,冷灰斗没有配置关断门,捞渣机故障停运后,无法及时采取有效措施,长时间排查捞渣机驱动装置故障,造成捞渣机内积渣较多,导致捞渣机故障排除后仍不能启动,是造成本次事件的间接原因。三、暴露问题1.检修管理不规范。(1)检修人员虽对捞渣机拆卸的进回油管路进行了标记,但标记不规范,也没有对油管连接位置进行记录,导致回装时没有充足依据,凭经验回装。(2)回装过程中,点检员未及时跟踪关键环节,未及时发现进出油管路连接错误的隐患。2.技术培训不到位。11\n首阳山公司于2014年进行了3号炉捞渣机驱动装置改造,将捞渣机电机驱动装置改为液压马达驱动,但改造后对设备管理、检修人员培训不到位,相关人员未全面掌握该套系统结构及工作原理。本次检修期间,液压马达拆除及回装前,没有对液压马达拆除和回装的注意事项开展培训。3.技术管理不严格。(1)检修作业指导书内容不全,不能真正指导检修工作。检修作业指导书中没有外委设备回装的工序、工艺、质量标准及相应的质量监督点,检修人员只能靠经验开展工作。(2)检修作业指导书编制不规范,指导书中的部分W、H点与质量监督计划不一致。(3)检修作业指导书审批不严格。作业指导书发布及实施日期均为2014年1月7日,文件修改跟踪页显示该文件为2014年1月7日初版,说明检修作业指导书审批流于形式。4.对外委检修的设备不重视。(1)作业指导书中没有液压马达拆除、回装的相关内容,没有要求厂家技术人员到厂指导安装和确认,不能控制外委设备修理后的回装质量。(2)捞渣机液压马达外委修理期间,没有对外委设备关键环节进行现场跟踪、性能测试和质量验收,不能控制外委设备的检修质量。11\n5.设备管理责任落实不到位。(1)对冷灰斗原始设计没有配置关断门,不利于捞渣机故障处缺的问题没有引起足够的重视。(2)捞渣机运行状态仅通过工业电视监视,无捞渣机停转报警信号。四、防范措施1.加强设备检修全过程管理及质量管控。一是在液压马达油管路上接口处加装标识牌和钢印打上进回油管标记;二是针对具体设备的实际情况组织专业人员讨论,制定技术要求,工艺要求清楚,质量标准明确,设备检修关键环节过程跟踪到位,验收程序严格。2.加大生产技术人员专业知识培训力度。一是邀请设备厂家技术人员到厂进行授课,针对捞渣机液压驱动系统和设备性能进行专项培训,提高技术人员分析问题和解决问题的能力。二是对于设备(系统)技术改造后要进行相应的技术培训,要让运行、设备、检修人员掌握设备(系统)的工作原理以及相应的运行、检修、维护等相关知识。11\n3.加强技术管理。一是重新修编捞渣机检修作业文件包,提高作业文件包的编写质量,加强作业文件包的审批管理,切实提高作业文件包的可执行性,真正起到对检修人员的指导作用;二是在设备改造后要及时修编运行规程、检修规程、点检标准、作业指导书等,确保相关技术文件与改造后的设备相一致。4.加强对返厂检修设备的检修质量管控。一是要明确外委检修内容、质量标准、出厂试验(检验)项目、检修记录、试验报告等内容,对于重要设备、重要工序要进行现场监督验收,确保检外委检修质量;二是要在作业指导书中有拆除、回装的相关检修工序、工艺、质量标准、质监点等,保证回装质量。5.加强设备管理责任的落实。(1)依托外部技术人员及专家力量,重新调研冷灰斗加装关断门的可行性,争取进行技术改造,实现增加冷灰斗关断门的目标。(2)在捞渣机涨紧轮处加装停转测试探头,确保捞渣机停转报警信号完备。五、责任考核按照《大唐河南发电有限公司质量事件管理办法》规定,“机组B级检修后90天内因检修质量发生机组非计划停运”,定为河南公司严重质量事件,按照《大唐洛阳首阳山发电有限责任公司安全生产工作奖惩细则》,对相关责任人进行考核如下:1.设备部锅炉专业设备点检员,对此次事件负主要责任,给予经济处罚1000元;2.锅炉部工作负责人,拆卸油管路标记不规范,未能正确回装油管路,给予经济处罚1000元;11\n3.设备部锅炉专业高管,负专业技术管理责任,给予经济处罚800元;4.对设备部部长,负设备管理责任,给予经济处罚800元;5.总工程师,技术管理不到位,负有技术管理责任,给予经济处罚800元;6.生产副总经理,生产管理不到位,负有领导责任,给予经济处罚800元;六、河南公司相关要求(一)要加强检修技术管理。1.要提高检修作业文件包的编写质量,加强作业文件包的审批管理,切实提高作业文件包的可执行性,真正起到对检修人员的指导作用。2.在设备改造后要及时修编运行规程、图纸、检修规程、点检标准、作业指导书等,确保相关技术文件与改造后的设备相一致。(二)要加强对外委返厂检修设备(部件)的检修质量管控。1.要明确外委检修内容、质量标准、出厂试验(检验)项目、检修记录、试验报告等内容,对于重要设备、重要工序要进行现场监督验收,确保检外委检修质量。2.检修作业指导书中要有设备(部件)拆除、回装的相关检修工序、工艺、质量标准、质监点等,保证回装质量。(三)要加强技术改造后的培训工作。11\n对于设备(系统)技术改造后要进行相应的技术培训,要让运行、设备、检修人员掌握设备(系统)的工作原理以及相应的运行、检修、维护等相关知识。(四)请各企业针对机组等级检修中每台外委返厂检修的设备(部件)开展以下排查工作:1.外委检修设备是否明确检修内容、质量标准、出厂试验(检验)项目、检修记录、试验报告等内容。2.检修作业指导书中是否包括外委检修设备拆除、回装的相关检修工序、工艺、质量标准、质检点等内容。11